Introdução

No setor de mineração, a eficiência operacional é essencial para a sustentabilidade e competitividade das operações. A Mosaic Fertilizantes, em parceria com a Easymine e a WF Mining Analytics, iniciou o Projeto Diesel com o objetivo de reduzir o consumo de combustível e aumentar a eficiência das suas atividades de extração na unidade de Cajati, São Paulo. A iniciativa explora uma série de soluções tecnológicas e metodológicas, combinando dados dos sistemas de gerenciamento de frota Easymine com ferramentas de monitoramento de abastecimento, a fim de otimizar cada etapa do processo.

Utilizando dados oriundos do sistema de Gerenciamento de Frotas Easymine (Produção, Índices de Equipamentos e Telemetria), além de informações do sistema Guardian/Korth (controle de abastecimento), buscamos desenvolver um modelo que não apenas otimize o consumo de diesel, mas também que influencie positivamente toda a cadeia de operações da mina.

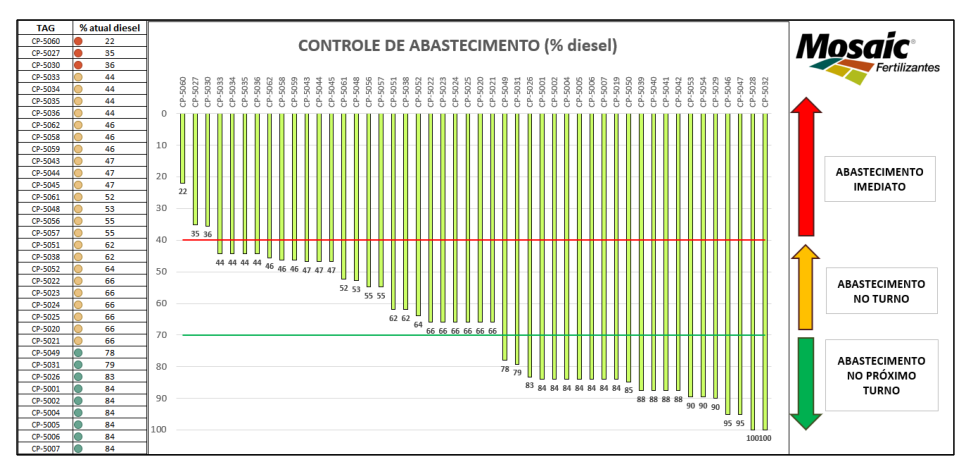

Figura 1 – Interface da ferramenta de controle de abastecimento mostrando os equipamentos com menor volume de óleo diesel – Essa imagem mostra a interface da ferramenta desenvolvida, destacando os equipamentos com menor volume de óleo diesel localizados na parte superior da tabela, o que facilita a tomada de decisão pelos controladores.

O controle de abastecimento é uma parte crucial para aumentar a eficiência na mineração, visto que um bom gerenciamento desse processo evita desperdícios, reduz custos e minimiza o tempo de inatividade dos equipamentos. Como parte do Projeto Diesel, foi desenvolvida uma ferramenta que utiliza Excel para monitorar e controlar os níveis de combustível dos equipamentos em tempo real. Essa ferramenta foi projetada para ler os dados da rede CAN dos equipamentos e registrar a última informação enviada. As atualizações são automáticas e acontecem a cada cinco minutos, garantindo que as informações estejam sempre atualizadas e possam ser usadas de forma eficaz pelos controladores.

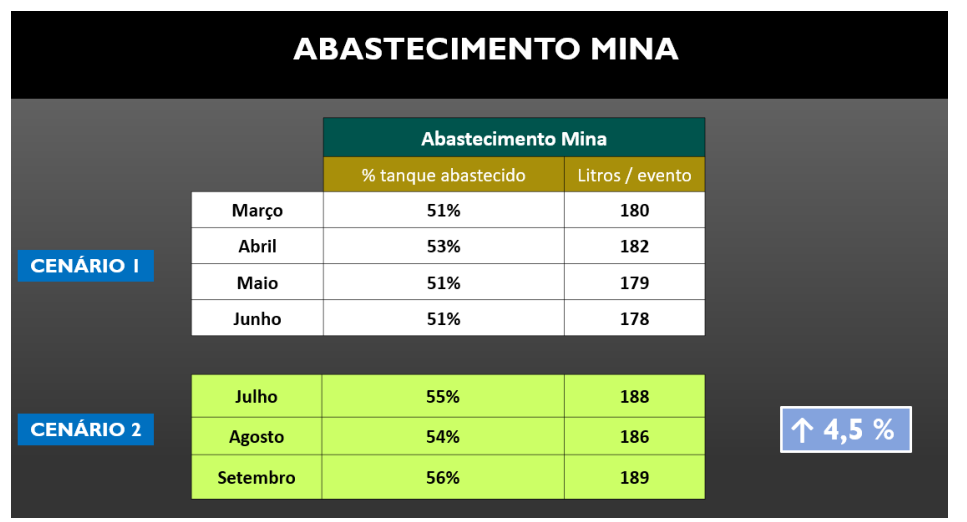

O alvo de abastecimento foi estipulado em 65% da capacidade do tanque de diesel, ou seja, aproximadamente 227 litros por evento. Esse nível foi definido para evitar excessos e garantir que os equipamentos possam retornar rapidamente à operação, minimizando a ociosidade e maximizando a disponibilidade.

A ferramenta possui uma interface intuitiva, onde os equipamentos com menor volume de óleo diesel são listados na parte superior da tabela, garantindo que os recursos mais críticos sejam priorizados. Esse tipo de visualização permite aos controladores ter um panorama rápido e preciso do status da frota, agilizando as tomadas de decisão.

Figura 2 – Capabilidade do processo de abastecimento com destaque para o novo intervalo de abastecimento

Os testes operacionais foram conduzidos na sala de controle, com o objetivo de avaliar a implementação da ferramenta e identificar pontos de melhoria. Um dos principais desafios identificados foi a falha na comunicação da rede CAN em alguns equipamentos, o que poderia comprometer a precisão dos dados. Essa falha levou ao desenvolvimento de um protocolo de backup e redundância, garantindo que as informações críticas de abastecimento fossem sempre confiáveis.

Foi desenvolvido um dashboard automático que permite o controle em tempo real do nível de abastecimento dos caminhões, com indicadores visuais para direcionar ações de controle. Esse painel oferece uma visão clara da quantidade de combustível presente nos tanques (% do tanque diesel) e ajuda os operadores e controladores a definirem prioridades durante o turno. A decisão sobre o direcionamento dos equipamentos para abastecimento foi centralizada na sala de controle da mina, o que representa uma mudança significativa em relação ao modelo anterior, onde os operadores dos caminhões decidiam por conta própria.

Essa centralização permitiu maior consistência nas decisões de abastecimento e reduziu consideravelmente a quantidade de deslocamentos desnecessários para abastecer. Essa é uma estratégia que não apenas economiza combustível, mas também reduz o desgaste dos equipamentos e melhora o planejamento logístico geral da operação.

Para garantir a precisão e a eficiência do abastecimento, foi estabelecido um intervalo de controle para os níveis de combustível nos caminhões, da seguinte forma:

– Limite Inferior (LSL): 45% da capacidade do tanque de diesel (171 litros);

– Alvo (Target): 60% da capacidade do tanque de diesel (228 litros);

– Limite Superior (USL): 70% da capacidade do tanque de diesel (266 litros).

Esses intervalos foram estabelecidos para maximizar a operação, garantindo que os equipamentos sejam reabastecidos no momento correto, sem que haja sobrecargas ou ociosidade excessiva. Além disso, os limites ajudam os controladores a priorizarem quais equipamentos devem ser abastecidos em cada janela de oportunidade, minimizando assim paradas inesperadas e otimizando a produtividade da frota.

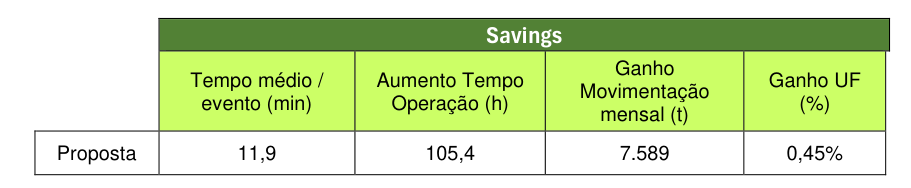

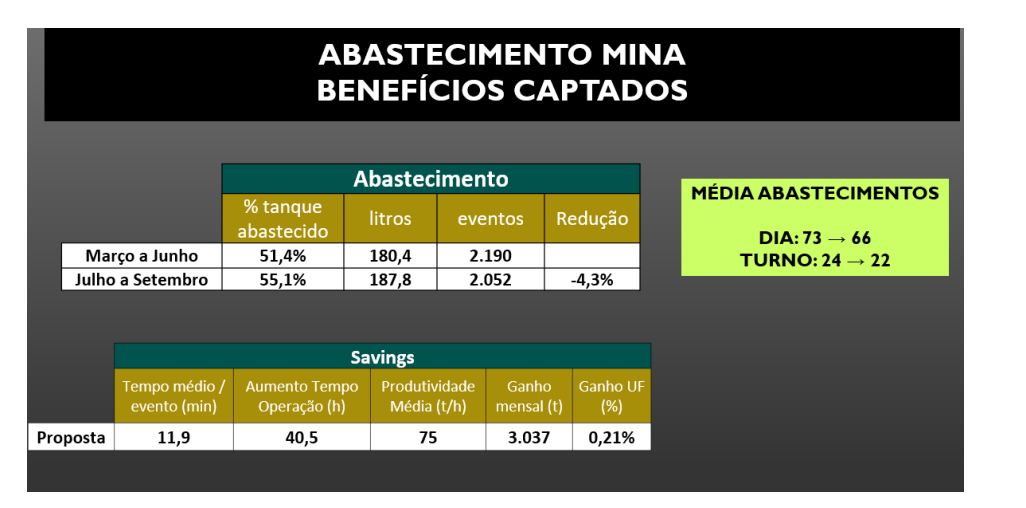

As melhorias propostas no processo de abastecimento trazem uma série de benefícios operacionais para a Mosaic. Um dos principais resultados observados foi o aumento da disponibilidade da frota, refletindo diretamente em ganhos de eficiência e produtividade. As estimativas indicam um ganho operacional de entre 0,2% e 0,8%, resultando em um aumento na movimentação de mina superior a 7.500 toneladas mensais. Esse incremento é significativo, pois impacta diretamente a quantidade de material processado e, consequentemente, o resultado financeiro da operação.

Outro ponto importante é a redução do consumo de combustível. Ao minimizar o deslocamento dos caminhões para abastecimento, conseguimos uma economia substancial, tanto em combustível quanto em tempo de operação. Os dados indicam que o tempo médio por evento de abastecimento caiu para 11,9 minutos, o que resultou em um aumento de 105,4 horas de tempo operacional por mês e em um ganho médio de 7.589 toneladas movimentadas por mês, conforme ilustrado na Figura 5 do relatório.

Resultados Preliminares e Projeção de Economia

Os resultados preliminares mostram que o Projeto Diesel possui um potencial expressivo para a redução dos custos operacionais. Atingindo as metas de abastecimento e otimização de processos, a Mosaic poderá reduzir os custos em mais de R$ 2 milhões anuais, mantendo ou até mesmo aumentando o nível de produção da mina.

O foco em treinamento dos controladores e a implementação de ferramentas de monitoramento automatizadas são pontos chave para garantir a continuidade dos resultados positivos obtidos até agora. Além disso, a possibilidade de escalar a solução para outras unidades da Mosaic abre perspectivas ainda maiores de economia e eficiência em toda a operação.

Figura 3 – Benefícios mensurados com a implementação da nova metodologia de abastecimento

Conclusão

O Projeto Diesel é um exemplo claro de como a aplicação de tecnologia e análise de dados pode transformar as operações de mineração. A parceria entre a Mosaic Fertilizantes, Easymine e WF Mining Analytics não só otimizou o abastecimento dos caminhões, como também gerou uma redução significativa de custos e aumento da produtividade. Essa iniciativa demonstra que, ao centralizar o controle, treinar equipes e investir em sistemas integrados de monitoramento, é possível alcançar eficiência operacional de forma consistente.

Os resultados obtidos até o momento, tanto em termos de redução de custos quanto em aumento da produção, reforçam o compromisso da Mosaic em buscar inovação e sustentabilidade no setor de mineração. A tecnologia Easymine, em particular, desempenhou um papel vital ao fornecer dados de alta qualidade e insights valiosos para a tomada de decisões, permitindo uma gestão mais eficiente e direcionada.