Os equipamentos auxiliares possuem grande importância quando nos referimos a produtividade e segurança na mineração. Estes equipamentos possuem interferências em questões essenciais que podem resultar em interrupções na operação como, por exemplo, a manutenção de vias de acesso e o excesso de poeira na mina.

Mas como gerir adequadamente os equipamentos? Qual o impacto da gestão ou falta dela?

Quando tratamos de equipamentos auxiliares, como caminhões pipa, motoniveladoras e tratores (pneus e esteira), nos referimos a serviços ou atividades que demandam tempo para serem executados. São equipamentos utilizados para facilitar o acesso às vias, melhorar condições de rodagem ou até mesmo suprimir o efeito da poeira no ambiente operacional.

A execução de tais tarefas é primordial, afinal interferem em toda a atividade operacional, tanto em nível produtivo, como produtividade e consumo de combustível, como também em questões relacionadas com a segurança e meio ambiente.

Atividades auxiliares também podem ser realizadas por equipamentos de produção, como equipamentos de carregamento realizando atividades de ajuste de praça ou manutenção de taludes e caminhões transportando material para manutenção de vias de acesso.

Ocorrências de baixa produtividade e elevado índice de manutenção da frota de transporte são alavancadas por condições críticas no perfil de operação das minas, cada uma com sua especificidade, como curvas acentuadas e raio de curvatura elevado, grades de pistas inadequados, limites de velocidades incompatíveis para determinados trechos, desníveis na pista, ondulações, cargas descentralizadas e operações inadequadas.

Os equipamentos auxiliares são caracterizados por atividades de apoio, mas por meio de apropriações (manuais ou automáticas) podem ser inseridas informações detalhadas sobre as suas atividades desenvolvidas, que devem ser devidamente classificadas na árvore de categorias de tempo. Pelas alocações e apropriações dos equipamentos, são obtidos os indicadores básicos de gestão de frota, como: disponibilidade física, utilização, eficiência operacional e produtividade.

A utilização de sistemas de gerenciamento de frotas, com o auxílio do GPS e telemetria embarcada viabiliza a realização do acompanhamento dos equipamentos na mina e permite determinar os pontos geográficos que necessitam de melhorias pelo destaque nas áreas que demandam maior atenção. Porém, sabendo da contínua necessidade de diversos locais na mina com diferentes prioridades, como monitorar as atividades de forma eficaz?

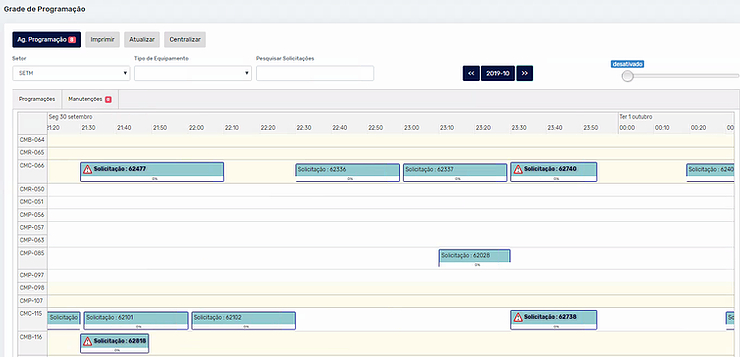

Atualmente, estão disponíveis no mercado softwares de gestão de frota que permitem a alocação de atividades aos equipamentos auxiliares. Estes sistemas são capazes de prever o tempo estimado para uma atividade padrão ou estimar um prazo coerente para sua realização, diferente de uma operação onde origens são associadas a destinos. Assim é possível realizar o gerenciamento das atividades para cada equipamento, por meio de uma grade de programação.

As atividades também podem ser mapeadas manualmente em uma lista e, posteriormente, serem classificadas para eventos onde existam a necessidade de execução, incluindo prioridade, tempo ou outra especificação pertinente.

Buscando a excelência em produtividade nas execuções, após determinação da prioridade dos equipamentos e suas respectivas atividades, pode-se acompanhar os prazos de execuções associados com os indicadores, sendo apresentados de acordo com a necessidade, estratificando as análises para cada turno, operador ou equipe operacional.

Justifica-se, assim, a utilização de novos processos, que visam identificar, entender, evitar ou minimizar os pontos fracos e possíveis problemas que estão causando resultados indesejados em uma organização. Com os dados obtidos através do monitoramento é possível que haja uma gestão eficiente dos equipamentos auxiliares, onde os recursos serão otimizados e utilizados com maior eficácia, melhorando significativamente o rendimento dos equipamentos e do processo produtivo.